Quando un prodotto appare su uno scaffale, ha attraversato un viaggio molto più lungo chiamato ciclo di produzione.

Quando un prodotto appare su uno scaffale, ha attraversato un viaggio molto più lungo chiamato ciclo di produzione.

Ogni prodotto è fabbricato con materie prime che devono essere acquistate prima che il prodotto possa essere lavorato per poi raggiungere il mercato.

Il ciclo di produzione è una parte essenziale di tutti i tipi di produzione e consiste nei passaggi necessari per trasformare un’idea in una realtà.

È un processo che accompagna un prodotto nuovo o esistente dal design alle materie prime e quindi assembla quei pezzi per creare il prodotto finito.

Esiste una produzione sia semplice che complessa. La differenza principale è il dettaglio e la ripetitività del processo.

Ad esempio, un processo di produzione semplice differisce da uno complesso in quanto è necessaria una sola distinta base per l’intero progetto. Un ciclo di produzione complesso avrà sotto-assiemi per completare il prodotto.

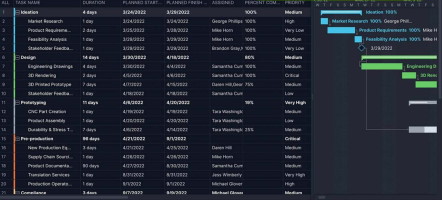

Indipendentemente dal fatto che il ciclo di produzione sia semplice o complesso, esso verrà gestito in modo più efficiente se pianificato e monitorato con un software di project management.

Ogni processo produttivo si articola in un certo numero di passaggi. In aziende diverse possono avere denominazioni diverse ma sostanzialmente sono riconducibili a quelli descritti nel seguito.

Fasi del ciclo di produzione

- Pianificazione. Prima di iniziare la produzione, è necessario disporre di un piano definito. Qualsiasi imprecisione comporterà problemi, ritardando il programma o aumentando il budget. Ciò significa che è necessario delineare le attività, i risultati finali e le risorse necessarie per eseguire queste attività rispettando la scadenza e il budget. Ciò richiede tempo e ricerca, nonché molta documentazione, come un documento sui requisiti del prodotto . Il tempo e lo sforzo che viene dedicato a questo passaggio aumentano la probabilità di un ciclo di produzione di successo.

- Progettazione. Una volta definiti i requisiti per il prodotto e il piano di dettaglio, ci sono le informazioni per sviluppare il design industriale. Mentre si svolge la progettazione del prodotto, ci potranno essere revisioni e revisioni per assicurare di soddisfare i requisiti e il piano. Potranno emergere problemi e rischi che andranno mitigati.

- Prototipazione. In genere, ci sono tre fasi per la prototipazione: alfa, beta e pilota. Il prototipo alfa è anche chiamato modello proof-of-concept, creato per testare il progetto iniziale. Il prototipo beta rappresenta l’intero prodotto oltre ad alcuni dettagli finali come la colorazione, l’imballaggio, ecc. La produzione pilota viene utilizzata per dimostrare che i processi di produzione funzionano per lo specifico prodotto.

- Progettazione per la produzione. A questo punto, verranno apportate tutte le modifiche necessarie per il prodotto che sono state identificate durante il processo di prototipazione. Quindi verrà aggiornato il processo di progettazione e produzione per migliorarne l’efficienza e l’affidabilità. È in questa fase che viene decisa la scala in termini di lotti di produzione. È anche il passaggio in cui definire la documentazione richiesta, dell’assemblaggio alle procedure di collaudo.

- Produzione. Per produrre ci sarà bisogno di spazio, attrezzature e persone. A seconda delle dimensioni e della portata della produzione, andrà verificata la disponibilità di mezzi, materiali, persone e tecnologie per la produzione nonché spazi per i magazzini e rapporti con fornitori (di materie prime e componenti) in grado di supportare il processo.

- Post-produzione. Dopo aver fabbricato il prodotto, occorre determinare come consegnare il prodotto e installarlo se necessario. C’è anche la manutenzione e l’eventuale formazione necessaria affinché i clienti utilizzino il prodotto. La post-produzione è incentrata sul servizio clienti. Ad esempio, a seconda del prodotto, sarà necessario investire in un tecnico dell’assistenza sul campo per l’installazione, la configurazione e la messa in servizio, la manutenzione, la riparazione e così via.

Tempo del ciclo di produzione

Il tempo del ciclo di produzione è il tempo necessario per passare dalle materie prime ai prodotti finiti.

Include il tempo impiegato per il caricamento, la lavorazione, l’assemblaggio, l’ispezione, il movimento del materiale, i tempi di attesa e tutte le altre azioni intraprese nel processo di produzione.

Il tempo del ciclo produttivo può essere calcolato sommando il tempo a valore aggiunto o le ore produttive con il tempo non a valore aggiunto o le ore non produttive. Le ore a valore aggiunto includono un processo, il movimento del materiale, l’ispezione. Il tempo senza valore aggiunto è rappresentato. ad esempio, dalle attese e code.

Cercare di stimare con precisione tutte queste variabili non è sempre fattibile. Ecco perché il calcolo del tempo del ciclo di produzione è semplificato dividendo il numero di parti per il tempo di esecuzione necessario per produrle.

Tempo del ciclo di produzione = Parti totali prodotte/Tempo di lavorazione

Ad esempio, nella produzione di biciclette, se l’impianto può produrre 100 biciclette in 40 ore settimanali, in media, occorrono 0,4 ore o 24 minuti per fabbricare una bicicletta. Ciò rende il tempo del ciclo di produzione di 24 minuti.

Riduzione dei colli di bottiglia nel ciclo produttivo

Diversi fattori possono influenzare e limitare l’efficienza di un ciclo di produzione. Da elementi incidentali e causali ad altri invece strutturali che riguardano per esempio l’efficienza dei macchinari impiegati, la velocità di rifornimento o i processi di lavorazione impiegati.

Applicando la teoria dei vincoli ai processi manifatturieri, si possono identificare vincoli, o colli di bottiglia, per ciascuna fase del ciclo di produzione.

I colli di bottiglia possono essere a breve o lungo termine, ma chiaramente i secondi hanno un impatto maggiore. Allo stesso tempo, offrono più ampi margini di recupero se individuati in tempo.

I principali colli di bottiglia possono essere dovuti a:

- flusso di materiali non ottimizzato durante la produzione;

- limitato utilizzo di determinati macchinari o, al contrario, sovraccarico su alcuni di essi;

- calcolo errato dei tempi di lavorazione;

In questi casi, si determina una strozzatura nel ciclo di lavorazione e un workflow non ottimale. Una situazione che può essere risolta a monte, con una diversa gestione della produzione che utilizzi. ad esempio, schede Kanban.